Ни для кого не секрет, что эволюция это крайне длительный, сложный и порой невероятно странный процесс. Стоит взглянуть на муравьеда, птичку киви или на утконоса, как сразу же начинаешь задумываться про чувство юмора матушки-природы. Однако любые адаптационные изменения, приобретенные в ходе эволюции, всегда имеют логическое объяснение и вполне практическое применение, какими бы странными на первый взгляд они ни казались. Ученые из университета Пердью (США) решили повнимательнее изучить необычного жука вида Nosoderma diabolicum, который способен выдерживать внушительное давление. В чем особенность строения жука-экстремала, насколько он вынослив, и как человек может использовать секреты жука в инженерии? Ответы на эти вопросы мы найдем в докладе ученых. Поехали.

Основа исследования

Прежде всего стоит познакомиться с главным героем сего исследования. Жук Nosoderma diabolicum (или Phloeodes diabolicus), также называемый дьявольский броненосный жук, что для самого жука, скорее всего, крайне обидно, принадлежит к семейству зофериды (Zopheridae). Обитает данный вид на западном побережье Северной Америки.

Nosoderma diabolicum

Внешний вид дьявольского жука и стал причиной столь нелестного имени. Обитая под корой лиственных и хвойных деревьев, они стараются всячески слиться с окружением. Ввиду этого их черный панцирь покрыт шероховатостями, придающими ему немного устрашающий вид. Кроме того, этот жук не только маскируется, но и в случае опасности притворяется мертвым.

Забыв про эстетику, можно уверенно сказать, что основной чертой, отличающей дьявольского жука от многих других насекомых, является отсутствие крыльев. Такое строение тела не было изначальным, а проявилось в ходе эволюции.

Подготовка к взлету божьей коровки.

Вспомните, как выглядит, например, божья коровка во время взлета. Ее крылья спрятаны под раскрывающимися элитрами (надкрыльями), которые являются частью прочного экзоскелета. У некоторых насекомых элитры в полете не участвуют, либо их летные функции крайне ограничены.

Но вот дьявольский жук-броненосец когда-то давным-давно решил избавиться от крыльев полностью. Логично, что в таком случае элитры ему больше не нужны, и они могли бы эволюционировать из двух частей в цельный панцирь без швов и стыков. Однако все произошло несколько иначе.

Результаты исследования

Чтобы оценить устойчивость P. diabolicus к внешним нагрузкам, которые могут возникнуть в его естественной среде обитания, были проведены испытания на сжатие всего его экзоскелета и сравнение максимальной прочности на сжатие с показателями других жуков, обитающих в регионе южной Калифорнии.

Изображение 1

Для сравнительного анализа были выбраны виды жуков, которые обладают схожими защитными механизмами как в структуре панциря (защита от давления и клевания), так и в поведении (танатоз мнимая смерть): Asbolus verrucosus, Eleodes grandicollis и Cryptoglossa muricata.

В начале сжатия P. diabolicus демонстрирует изменение жесткости с 115 Н/мм до 291 Н/мм при смещении 0.64 мм (1c). Разрушение панциря происходит при максимальной силе в 149 Н (среднее значение 133 16 Н). Эти показатели примерно в 39000 раз превышают вес его собственного тела. Для сравнения: взрослый человек, сжимающий большой и указательный пальцы вместе, создает силу в 43.0 18.4 Н.

Другие жуки, участвующие в опытах, смогли выдержать пиковую нагрузку не больше 68 Н, а отношение прочности к массе у них гораздо ниже, чем у дьявольского жука (вставка на 1с). Asbolus verrucosus показывал схожие с P. diabolicus результаты, но на середине процесса деформирования (т.е. при 50% от нагрузки) началось разрушение панциря.

Результаты тестов на сжатие.

Помимо микроструктурных, наномеханических и композиционных особенностей надкрылий (график и снимки выше), внутри экзоскелета дьявольского жука было обнаружено две важные особенности:

- медиальный шов, который навсегда соединяет два надкрылья вместе (1e);

- латеральные (боковые) интерфейсы, соединяющие надкрылья с брюшной кутикулой и поддерживающие их (1f).

На медиальном шве расположены необычные образования, напоминающие выступы на кусочках пазла (видео ниже).

Медиальный шов P. diabolicus, соединяющий два надкрылья.

Сравнение P. diabolicus с его летающими родственниками показало, что такие образовании необходимы для взлета и полета насекомого (1g).

Как мы уже знаем, жуки вида P. diabolicus предпочитают прятаться под корой, камнями или под слоем опавшей листвы. Это помогает им справляться с климатическими изменениями и избегать нежелательных встреч с потенциальными хищниками. Однако, когда тебя не видно, есть вероятность быть случайно раздавленным. Следовательно, жуки этого вида должны выдерживать внешнюю нагрузку, не повреждая свои внутренние органы (2а).

Изображение 2

Анализ дьявольского жука с помощью компьютерной томографии (КТ) выявил заполненную воздухом область под надкрыльями (субэлитральная полость), расположенную над брюшной полостью (черное пространство на 2a).

Сравнение макро- и микроструктур панциря у наземных и летающих жуков: P. diabolicus, A. verrucosus, C. muricata, E. grandicollis и T. dichotomus (по рядам сверху вниз).

Дальнейший анализ посредством КТ и СЭМ (сканирующий электронный микроскоп) показал наличие трех латеральных интерфейсных архитектур, которые обеспечивают поддержку надкрыльев над брюшной кутикулой: гребенчатые, защелкивающиеся и свободно расположенные элементы (2b). Также выяснилось, что эти элементы плавно сливаются друг с другом по всей длине тела (видео ниже).

Варианты латеральных интерфейсов, соединяющих надкрылья с брюшной кутикулой у P. diabolicus.

Моделирование всего экзоскелета P. diabolicus при сжатии предполагает, что напряжение сконцентрировано по периметру кутикулы, при этом нагрузка передается на брюшную часть через первый и второй типы латеральной поддержки, описанные выше.

Модель экзоскелета дьявольского жука во время сжатия, созданная методом конечных элементов.

Практические опыты на сжатие и моделирование (изображение выше) изолированных секций панциря демонстрируют вариации жесткости и максимального смещения между опорами (2с и 2d).

Первая опора включает почти полное шовное пересечение, соединяющее надкрылья с брюшной кутикулой и показывающее наиболее жесткую механическую реакцию. Этот высоко интегрированный сустав обеспечивает максимальную защиту грудной клетки и жизненно важных органов, формируя неподвижную опору у основания дугообразных надкрылий, чтобы противостоять изгибающим моментам.

Механические испытания и компьютерная томография подтвердили, что максимальное смещение поперечного сечения до разрушения пропорционально высоте субэлитральной полости.

Вторая опора включает фиксирующую конструкцию, которая блокируется при сжатии, позволяя выдержать смещение на 40% больше при минимальном напряжении на интерфейсе (2c).

При более внимательном рассмотрении поверхности интерфейсов был обнаружен обширный массив стержневидных элементов (микротрихии) размером 2х2 мкм (2b). Подобно волосковидным выступам, которые летающие жуки используют для удержания своих крыльев, микротрихии у дьявольских жуков имеют меньшее соотношение сторон (1:1 против 1:5 у летающих жуков) и, вероятно, обеспечивают фрикционный захват для предотвращения скольжения во время нагрузки.

В случае, когда нагрузки нет, вторая опора (задняя область надкрылий) не имеет никакой механической связи между надкрыльями и брюшной кутикулой.

Двумерные модели поперечного сечения кутикулы в различных местах боковой опоры при сжимающей нагрузке показывают, что напряжение на любой из боковых поверхностей интерфейса более чем на порядок ниже, чем в медиальных швах (2d). Трехмерная модель кутикулы под сжимающей нагрузкой подтверждает, что напряжение существенно падает на боковых опорах для отдельно расположенных опор по сравнению с встречно-гребенчатой опоры.

Данные наблюдения могут свидетельствовать о том, что отдельные и взаимосвязанные опоры обеспечивают отклонение надкрылий и, следовательно, увеличивают поглощение энергии во время сжатия. Таким образом обеспечивается повышение податливости (антипод жесткости). А встречно-гребенчатые опоры в этот момент увеличивают жесткость. Другими словами, в разных участках тела жука имеются разные по функционалу опоры, которые в совокупности позволяют защитить внутренние органы насекомого во время сжатия.

Самой же любопытной частью экзоскелета дьявольского жука с точки зрения защиты является медиальный шов. Данный элемент является результатом того, что жук в ходе эволюции из летающего превратится в наземного. Медиальный шов обеспечивают механическое соединение его надкрылий (3а).

Изображение 3

Жуки других видов также имеют подобные образования, предотвращающие разделение надкрылий. Однако у дьявольского жука медиальный шов все же отличается от остальных.

Моделирование экзоскелета P. diabolicus показало относительно однородное распределение напряжения по шву из-за его эллиптической геометрии и количества соединений (3b). У других же видов в этих областях наоборот наблюдалось повышенное напряжение, особенно в местах контакта встречно-гребенчатых структур.

Геометрический анализ элементов шва (зубцов, напоминающих элементы пазла, которые необходимы для соединения кусочков) P. diabolicus показал соотношение 1.8:1 между большой полуосью (b) и точкой фокусировки (a), при этом первичная геометрия каждого элемента параметрически представлена в виде трех идентичных эллипсов, соединенных друг с другом на расстоянии под определенным углом (3c). Угол контакта между эллипсами составляет 25, что дает механическую блокировку, которая предотвращает разделение надкрылий при растяжении. Кроме того, равномерное распределение напряжений на интерфейсе лопаток панциря увеличивает максимальную жесткость на растяжение и сдвиг, а также прочность и вязкость разрушения.

Из этих данных следует, что пазлообразная структура медиального шва, эллиптическая геометрия его элементов, а также их количество в совокупности позволяют равномерно распределять напряжение и предотвращают разрыв между механически блокируемыми элементами.

Опыты на растяжение образцов, напечатанных на 3D-принтере, и соответствующее моделирование выявили линейную зависимость между количеством зубцов и повышенной жесткостью, и между ударной вязкостью и нормализованной пиковой нагрузкой медиального шва.

Увеличение количества зубцов приводит к более равномерному распределению неупругой деформации. За счет этого соединенные надкрылья, хоть и являющиеся отдельными частями, по своим свойствам напоминают однородный материал (3d).

Более тщательный анализ показал, что максимальная прочность наблюдается у швов с двумя зубцами, тогда как максимальная жесткость наблюдается у образцов с пятью, а пиковая нагрузка с четырьмя зубцами (3e). Чем меньше задействовано зубцов, тем меньше концентрация неупругих деформаций на шейке зубца (зауженная область зубца у его основания). Такое неупругое распределение деформации может объяснить переход от пластичного разрушения (вырывание с повреждением вокруг зубцов) к хрупкому разрушению (разрушение в области шейки) при увеличении количества зубцов или при уменьшении их размера.

Изображение 4

Далее были рассмотрены различные микроструктурные эффекты, связанные с медиальным швом.

При более внимательном рассмотрении поперечных сечений медиального шва (4a) была выявлена многослойная архитектура, которая при растягивающей нагрузке показывает разрушение матрицы, указывая на локальное расслоение (4b). Контрастная визуализация показывает степень расслоения зубцов, что свидетельствует о снятии напряжения (4c). При увеличении деформации наблюдается значительное расслоение с разделением волокон между слоями (желтые стрелки на 4d).

В отличие от однородных материалов, которые обычно ломаются в области зубца или самого тонкого элемента, микроструктура внутри зубцов дьявольского жука обеспечивает значительное снятие напряжения и рассеивание энергии, предотвращая разрушение шейки зубца.

Для лучшего понимания микроструктурных особенностей геометрии зубцов были созданы три модели пазла с различными значениями угла (15, 25 и 50).

Во всех трех случаях первичные соотношения сторон эллипсов постоянны и равны 1.8:1, а зубцы, напечатанные на 3D-принтере, имеют многослойную архитектуру, имитирующую таковую у дьявольского жука.

Зубцы с углом 25 продемонстрировали более высокие нормированные значения пиковой нагрузки и ударной вязкости (4e). Подобное наблюдалось и при 15, однако при увеличении угла до 25 (как у дьявольского жука) возникает значительная деформация с последующим отслаиванием с последующим вырыванием.

Дальнейшие эксперименты на растяжение и моделирование методом конечных элементов выявили распределение деформации, и подтвердили наличие расслоения между слоями зубца перед вытягиванием волокон (4f).

Наконец, у сильно изогнутого зубца ( = 50) наблюдается значительная деформация шейки, за которой следует перелом (без видимого отслоения).

Эти данные говорят о наличии конкурирующих механизмов. С одной стороны мы имеем эллиптическую геометрию, которая обеспечивает максимальное сцепление и прочность шва. С другой расслоение зубцов, предотвращающее локальные напряжения, которые могут вызвать разрушение шейки зубца.

Вывод заключается в том, что тип механического соединения на медиальном шве дьявольского жука обеспечивает надежное соединение надкрылий и более предсказуемый отказ в случае деформации, чем у других жуков.

На заключительном этапе исследования ученые решили применить полученные знания и создать биомиметические композитные аналоги медиального шва дьявольского жука. Полученные образцы тестировали и сравнивали с полимерной нитью, зубцами на полимерной основе и со стандартной аэрокосмической конструкцией Hi-Lok, которая используется для соединения, например, конструкций из алюминиево-углеродного композита.

Примеры Hi-Lok креплений.

Оценка распределения деформации, прочности и рассеивания энергии (4g) показала, что композитные зубцы, имитирующие шовный материал жука, немного прочнее (около 19 1.08 МПа), чем современные инженерные крепежные детали (около 18 0.73 МПа). При этом они демонстрируют существенное увеличение (более чем 100%) рассеяния энергии во время смещения (158.0 30.4 МПа/мм против 76.5 1.4 МПа/мм).

У дьявольского жука наблюдается равномерное распределение напряжения внутри зубца (4h), с локальным отслаиванием, позволяющим избежать разрушения шейки, которое происходит в обоих контрольных образцах (то есть в углеродной нити и зубцах на основе полимера).

Крепеж Hi-Lok демонстрирует локальное распределение деформации вокруг штифтового соединения и приводит к выходу из строя и разъединению пластин. Однако слоистая микроструктура внутри композитного зубца демонстрирует более постепенное разрушение, поскольку расслоение внутри лезвия заставляет шейку структуры расширяться в поперечном направлении, блокируя структуру вместо разрушения или сужения/удлинения до разрушения.

Авторы исследования рассказывают о своих находках.

Для более детального ознакомления с нюансами исследования рекомендую заглянуть в доклад ученых и дополнительные материалы к нему.

Эпилог

С точки зрения науки, природа всегда была вдохновением для человечества. Множество даже самых современных технологий тем или иным образом берут свое начало из чего-то, что встречается в природе.

В данном труде ученые изучили экзоскелет дьявольского жука, которого с уверенностью можно назвать одним из самых живучих насекомых планеты. В ходе эволюции, отказавшись от умения летать, этот жук не просто лишился крыльев, но преобразовал надкрылья в сложную структуру, оснащенную механическими компонентами и продуманной микроструктурой. Надкрылья соединены между собой зубцами, как кусочки пазла, что обеспечивает повышение прочности и сопротивления сжатию.

Для человечества это открытие имеет не только интеллектуальную ценность, но и практическое применение. Тесты с искусственными аналогами медиального шва дьявольского жука, сделанными из композитных материалов, показали, что их свойства превосходят таковые даже у крепежной системы Hi-Lok, которая используется в современной космонавтике.

Иногда можно услышать фразу: что бы вы не делали, природа это уже сделала, причем лучше. Учитывая исследования, подобные рассмотренному нами сегодня, начинаешь верить этому высказыванию все больше и больше.

Благодарю за внимание, оставайтесь любопытствующими и отличных всем выходных, ребята! :)

Немного рекламы

Спасибо, что остаётесь с нами. Вам нравятся наши статьи? Хотите видеть больше интересных материалов? Поддержите нас, оформив заказ или порекомендовав знакомым, облачные VPS для разработчиков от $4.99, уникальный аналог entry-level серверов, который был придуман нами для Вас: Вся правда о VPS (KVM) E5-2697 v3 (6 Cores) 10GB DDR4 480GB SSD 1Gbps от $19 или как правильно делить сервер? (доступны варианты с RAID1 и RAID10, до 24 ядер и до 40GB DDR4).

Dell R730xd в 2 раза дешевле в дата-центре Equinix Tier IV в Амстердаме? Только у нас 2 х Intel TetraDeca-Core Xeon 2x E5-2697v3 2.6GHz 14C 64GB DDR4 4x960GB SSD 1Gbps 100 ТВ от $199 в Нидерландах! Dell R420 2x E5-2430 2.2Ghz 6C 128GB DDR3 2x960GB SSD 1Gbps 100TB от $99! Читайте о том Как построить инфраструктуру корп. класса c применением серверов Dell R730xd Е5-2650 v4 стоимостью 9000 евро за копейки?

Читать далее

Читать далее

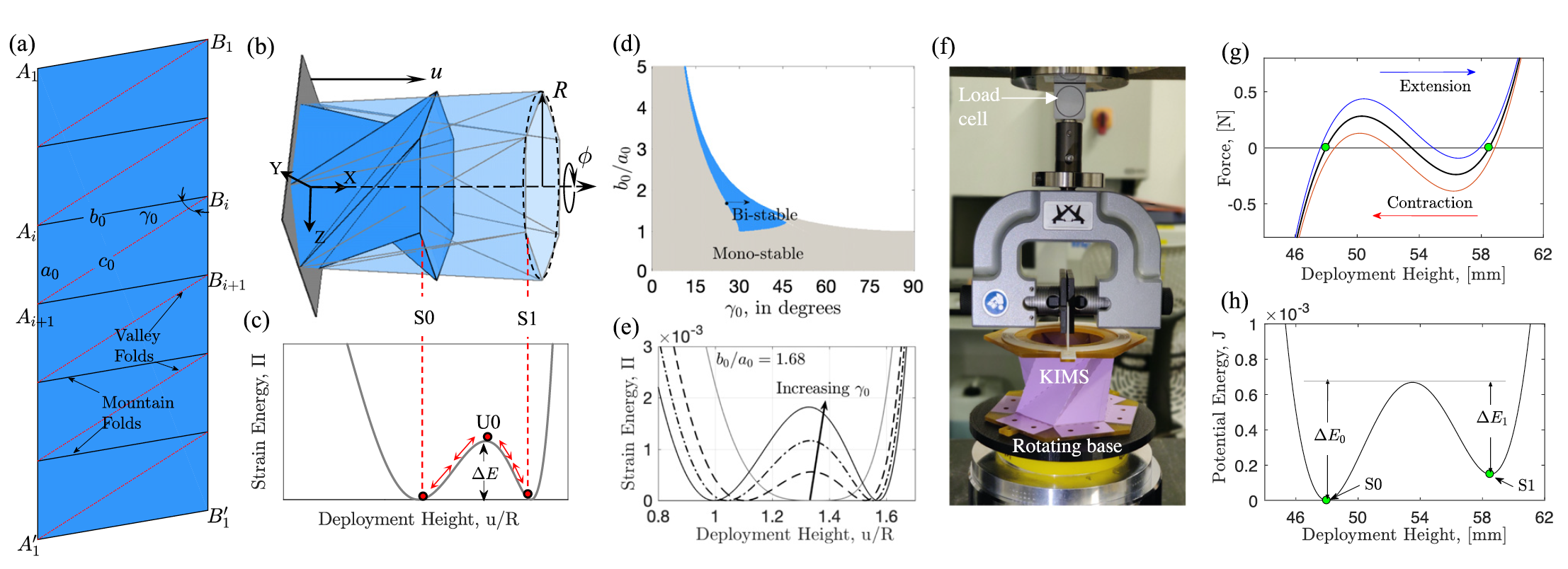

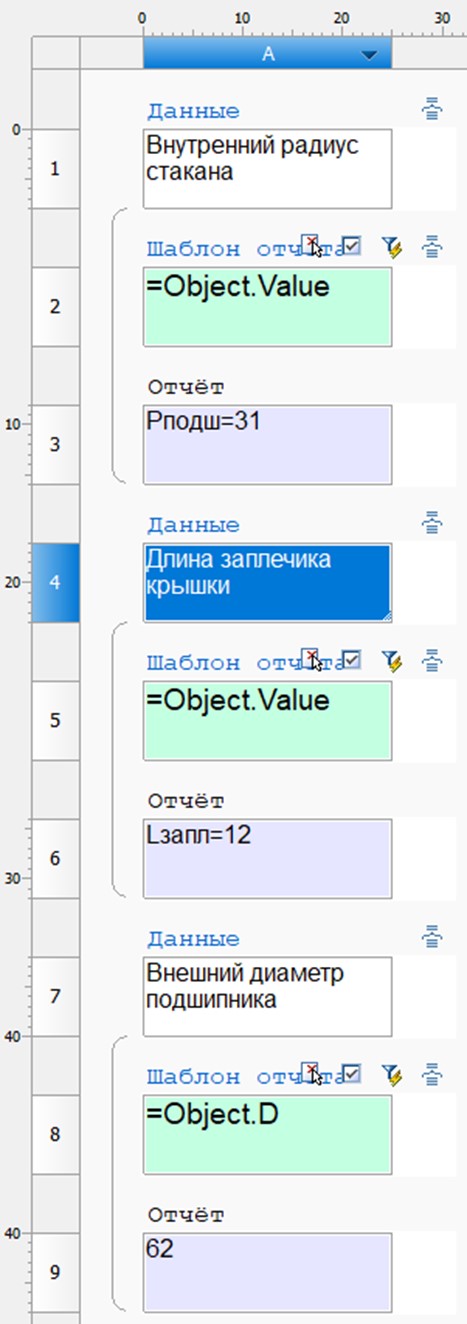

Рис. 1. Вызов команды вставки таблицы

nanoCAD в ленточном интерфейсе и на панели 3D

Рис. 1. Вызов команды вставки таблицы

nanoCAD в ленточном интерфейсе и на панели 3D  Рис. 1.

Рис. 1.

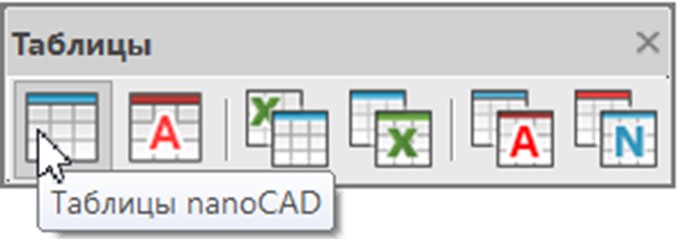

Рис. 2. Окно создания таблицы nanoCAD

Рис. 2. Окно создания таблицы nanoCAD

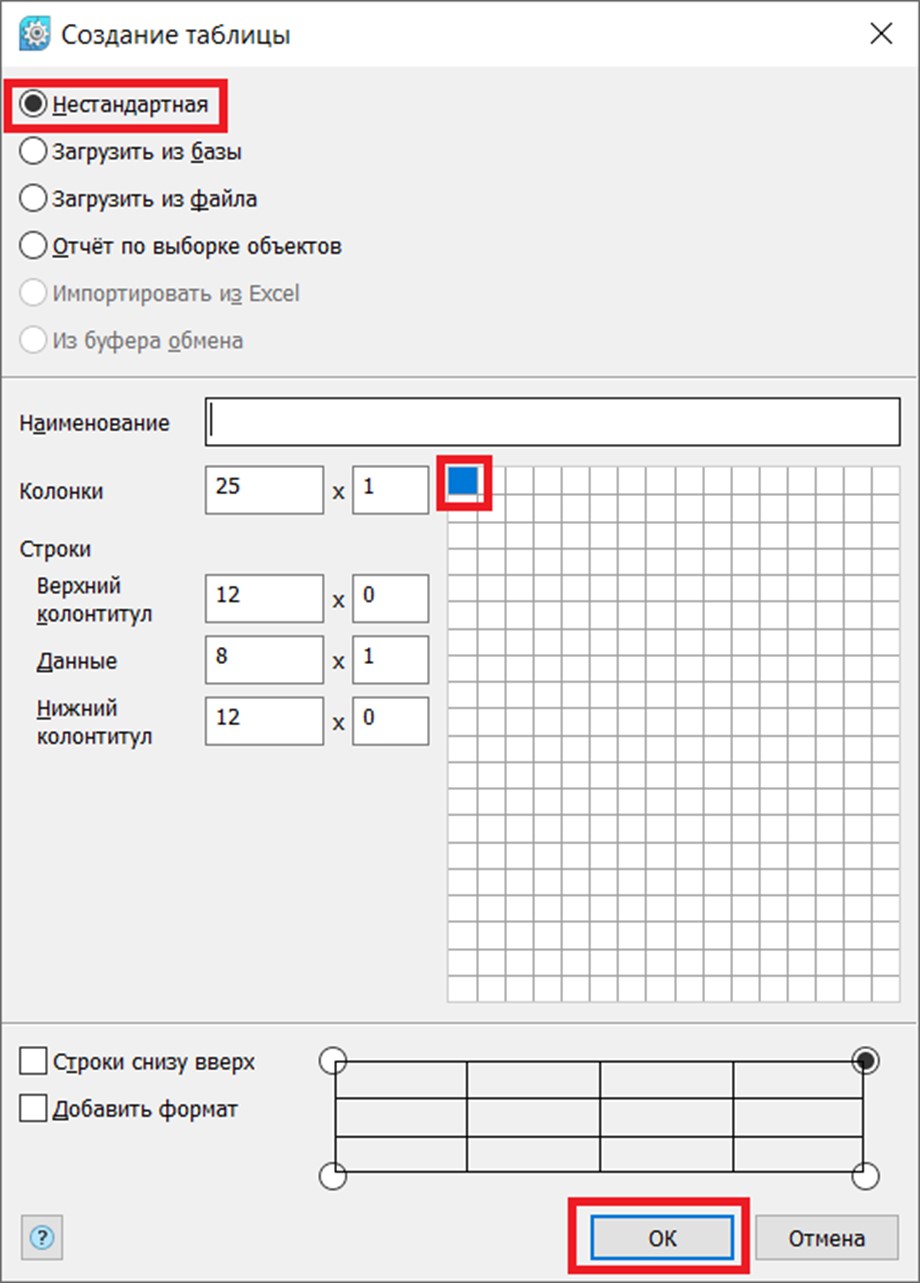

Рис. 3. Создание раздела отчета в таблице nanoCAD

Рис. 3. Создание раздела отчета в таблице nanoCAD

Рис. 4. Создание раздела данных в

таблице nanoCAD после ячейки А2

Рис. 4. Создание раздела данных в

таблице nanoCAD после ячейки А2

Рис. 5. Создание раздела данных в

таблице nanoCAD после ячейки А4

Рис. 5. Создание раздела данных в

таблице nanoCAD после ячейки А4

Рис. 6. Итоговая структура разделов таблицы

Рис. 6. Итоговая структура разделов таблицы

Рис. 7. Кнопка настройки фильтра объектов

раздела отчета ячейки А2

Рис. 7. Кнопка настройки фильтра объектов

раздела отчета ячейки А2

Рис. 8. Режим выбора объектов для фильтрации из

набора

Рис. 8. Режим выбора объектов для фильтрации из

набора

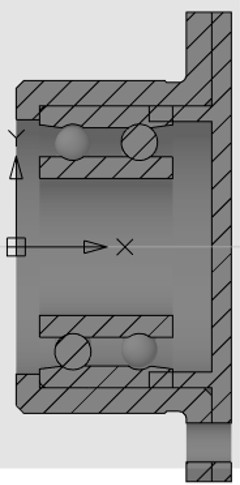

Рис. 9. Выбор объекта для формирования

отчета по геометрическому размеру подшипникового стакана

Рис. 9. Выбор объекта для формирования

отчета по геометрическому размеру подшипникового стакана

Рис. 10. Кнопка настройки фильтра объектов

раздела отчета ячейки А5

Рис. 10. Кнопка настройки фильтра объектов

раздела отчета ячейки А5

Рис. 11. Выбор объекта для формирования

отчета по геометрическому размеру крышки стакана

Рис. 11. Выбор объекта для формирования

отчета по геометрическому размеру крышки стакана

Рис. 12. Выбор объекта для формирования

отчета по геометрическому размеру подшипника

Рис. 12. Выбор объекта для формирования

отчета по геометрическому размеру подшипника

Рис. 13. Быстрая активация команды вызова

окна построителя выражений для ячейки А2

Рис. 13. Быстрая активация команды вызова

окна построителя выражений для ячейки А2

Рис. 14. Окно построителя выражений

Рис. 14. Окно построителя выражений

Рис. 15. Поиск выражения по имени

свойства параметрического размера

Рис. 15. Поиск выражения по имени

свойства параметрического размера

Рис. 16. Поиск выражения по имени

свойства параметрического объекта

Рис. 16. Поиск выражения по имени

свойства параметрического объекта

Рис. 17. Итоговый результат формирования таблицы

Рис. 17. Итоговый результат формирования таблицы

Рис. 18. Установка разделителя страниц

перед ячейкой А4

Рис. 18. Установка разделителя страниц

перед ячейкой А4

Рис. 19. Установка разделителя страниц

перед ячейкой А7.

Рис. 19. Установка разделителя страниц

перед ячейкой А7.

Рис.

20. Выделенная таблица nanoCAD

Рис.

20. Выделенная таблица nanoCAD

Рис. 21. Расположение страниц таблицы в одну строку

Рис. 21. Расположение страниц таблицы в одну строку

Рис. 22. Активация режима быстрого

редактирования таблицы

Рис. 22. Активация режима быстрого

редактирования таблицы

Рис. 23. Результат внесения изменений в

режиме быстрого редактирования

Рис. 23. Результат внесения изменений в

режиме быстрого редактирования

Рис. 1. Вызов команды управления вкладками

на панели ЕСКДСтандартные и в ленточном интерфейсе

Рис. 1. Вызов команды управления вкладками

на панели ЕСКДСтандартные и в ленточном интерфейсе

Рис. 2. Открытие/закрытие вкладки База элементов

Рис. 2. Открытие/закрытие вкладки База элементов

Рис. 3. Вызов вкладки База элементов в

классическом варианте интерфейса

Рис. 3. Вызов вкладки База элементов в

классическом варианте интерфейса

Рис. 4. Вкладка базы элементов nanoCAD Механика

Рис. 4. Вкладка базы элементов nanoCAD Механика

Рис. 5. Путь до раздела с шариковыми подшипниками

Рис. 5. Путь до раздела с шариковыми подшипниками

Рис. 6. Кнопка включения отображения

3D-моделей при вставке деталей избазы nanoCAD Механика

Рис. 6. Кнопка включения отображения

3D-моделей при вставке деталей избазы nanoCAD Механика

Рис. 7. Выбор подшипника ГОСТ 832-78 Тип

236000 из базы nanoCADМеханика

Рис. 7. Выбор подшипника ГОСТ 832-78 Тип

236000 из базы nanoCADМеханика

Рис. 8.

Параметры подшипника

Рис. 8.

Параметры подшипника

Рис. 9. Инструменты 3D-зависимостей на

панели 3D и в ленточном интерфейсе

Рис. 9. Инструменты 3D-зависимостей на

панели 3D и в ленточном интерфейсе

Рис. 10. Скрытие объекта

Рис. 10. Скрытие объекта

Рис. 11. Зависимость 3D вставка на панели

3D и в ленточном интерфейсе

Рис. 11. Зависимость 3D вставка на панели

3D и в ленточном интерфейсе

Рис. 12. Выбор окружности подшипника для

указания 3D-зависимости Вставка

Рис. 12. Выбор окружности подшипника для

указания 3D-зависимости Вставка

Рис. 13. Выбор окружности стакана для

создания 3D-зависимости Вставка

Рис. 13. Выбор окружности стакана для

создания 3D-зависимости Вставка

Рис. 14. Изменение направления векторов нормали

Рис. 14. Изменение направления векторов нормали

Рис. 15. Включение отображения объектов в

Истории 3D Построений

Рис. 15. Включение отображения объектов в

Истории 3D Построений

Рис. 16. Выбор окружности крышки для

указания 3D-зависимости Вставка

Рис. 16. Выбор окружности крышки для

указания 3D-зависимости Вставка

Рис. 17. Выбор второй окружности стакана

для указания 3D-зависимости Вставка

Рис. 17. Выбор второй окружности стакана

для указания 3D-зависимости Вставка

Рис. 18. Выбор окружностей при указании

3D-зависимости Вставка дляотверстий крышки и стакана.

Рис. 18. Выбор окружностей при указании

3D-зависимости Вставка дляотверстий крышки и стакана.

Рис. 19. Вызов команды Секущая плоскость

на панели 2D виды ивленточном интерфейсе

Рис. 19. Вызов команды Секущая плоскость

на панели 2D виды ивленточном интерфейсе

Рис. 20. Выбор секущей плоскости в окне

История 3D Построений

Рис. 20. Выбор секущей плоскости в окне

История 3D Построений

Рис. 21. Включение/отключение отображения

псевдоразреза в свойствах секущей плоскости

Рис. 21. Включение/отключение отображения

псевдоразреза в свойствах секущей плоскости

Рис. 22.

Псевдоразрез сборки

Рис. 22.

Псевдоразрез сборки

Рис. 23. Скрытие объекта секущей плоскости

в Истории 3D Построений

Рис. 23. Скрытие объекта секущей плоскости

в Истории 3D Построений

Рис. 24. Редактирование сборки при помощи

Менеджера параметров

Рис. 24. Редактирование сборки при помощи

Менеджера параметров

Рис. 25. Результат редактирования сборки

после указания радиуса подшипника

Рис. 25. Результат редактирования сборки

после указания радиуса подшипника

Рис. 26. Поиск длины перекрытия заплечика и

подшипника

Рис. 26. Поиск длины перекрытия заплечика и

подшипника

Рис. 27. Вызов команды анализа перекрытий

на панели 3D и в ленточном интерфейсе

Рис. 27. Вызов команды анализа перекрытий

на панели 3D и в ленточном интерфейсе

Рис. 28.

Отображение перекрытий

Рис. 28.

Отображение перекрытий

Рис. 29. Редактирование параметров

3D-зависимостей

Рис. 29. Редактирование параметров

3D-зависимостей Рис. 30.

Разнесенный вид сборки

Рис. 30.

Разнесенный вид сборки