Насколько это реально, почему нельзя, а также, какое слово

зашифровано ниже и причём тут стартапы, вы узнаете из этой

статьи

Любой газ можно превратить в

жидкость простым сжатием, если температура газа ниже критической.

Поэтому деление веществ на газы и жидкости в значительной мере

условно. Те вещества, которые мы привыкли считать газами, просто

имеют очень низкие критические температуры, то есть температуры,

после достижения которых, газ приобретает свойства жидкости, и

поэтому при температуре, близкой к комнатной, не могут находиться в

жидком состоянии. Наоборот, у веществ, причисляемых нами к

жидкостям, критические температуры велики.

Первый газ (аммиак) был обращён в жидкость уже в 1799 г. Дальнейшие

успехи в сжижении газов связаны с именем английского физика М.

Фарадея (1791 1867), который сжижал газы путём их одновременного

охлаждения и сжатия.

Ко второй половине 19 века из всех известных в то время газов

остались не сжиженными только шесть: водород, кислород, азот, оксид

азота, оксид углерода и метан, их назвали постоянными газами.

Задержка в сжижении этих газов ещё на четверть столетия произошла

потому, что техника понижения температуры была развита слабо, и они

не могли быть охлаждены до температуры ниже критической. Когда

физики научились получать температуры порядка 1К, удалось все газы

обратить не только в жидкое, но и в твёрдое состояние.

Непрерывные хаотические тепловые движения, в которых всегда

участвуют частицы любого вещества и интенсивность (энергия) которых

определяет его температуру, оказывают существенное влияние на все

происходящие в веществе явления. Именно поэтому почти всякое

свойство вещества, так или иначе, зависит от температуры, то есть

от интенсивности тепловых движений частиц в нём.

Изучение свойств вещества при очень низких температурах, когда

молекулярные движения ослаблены, представляет большой интерес.

Только при низких температурах можно исследовать те или иные

явления в условиях, когда постоянный фон тепловых движений не

влияет на них.

При низкотемпературных исследованиях изучаемое тело приводят в

контакт с телом достаточно низкой температуры, с так называемым

хладагентом. Задачей техники низких температур и является создание

таких хладагентов. Ими обычно являются различные сжиженные газы,

находящиеся в состоянии кипения. Они особенно удобны тем, что

контакт с охлаждаемым телом не изменяет их температуру, а приводит

лишь к более интенсивному испарению. Именно сжижение газов открыло

для исследования область низких температур, в том числе и самых

низких близких к абсолютному нулю.

Всякий газ может быть переведён в жидкое состояние, но необходимым

условием для этого является предварительное охлаждение газа до

температуры ниже критической. Углекислый газ, например, можно

сжижить при комнатной температуре, поскольку его критическая

температура равна 31,1С. То же, можно сказать и о таких газах, как

аммиак и хлор.

Но есть и такие газы, которые при комнатной температуре нельзя

перевести в жидкое состояние. К таким газам относятся воздух (а

также его составные части азот, кислород и аргон), водород и гелий,

у которых критические температуры значительно ниже комнатной. Для

сжижения таких газов их необходимо предварительно охладить до

температуры несколько ниже критической, после чего повышением

давления газ может быть переведён в жидкое состояние. Сжиженные

таким образом газы удобнее хранить под атмосферном давлении (в

открытом сосуде), но в этом случае их температура должна быть ещё

более низкой такой, при которой давление будет равно 1 атм. Для

азота температура хранения соответствует 77,4 К, в то время как

критическая температура азота равна 126,1 К. Для кислорода эти

цифры соответственно равны 90 К и 154,4 К, для водорода 20,5 К и 33

К и для гелия 4,4 К и 5,3 К. Эти четыре газа широко используются

практически, в том числе и как хладагенты.

Из приведенных цифр, как критических температур, так и тех конечных

температур, до которых должны быть охлаждены сжижаемые газы, видно,

что охлаждение требуется весьма значительное. Для достижения столь

сильного охлаждения обычно используются два метода (по отдельности

и комбинированно).

Первый метод сжижения газа связан с использованием эффекта Джоуля

Томсона. Видоизменение опыта по расширению газа, предложенное

Джоулем и Томсоном, позволяет достичь заметного изменения

температуры газа, в частности охлаждения, обусловленного его

неидеальностью, так как расширение идеального газа в пустоту не

сопровождается изменением его температуры. Газ при достаточно

большом, но постоянном давлении вынуждают протекать через

теплоизолированную пористую перегородку. Это значит, что протекание

газа происходит адиабатно. Гидродинамическое сопротивление

перегородки приводит к тому, что на ней теряется часть давления

газа и газ выходит из перегородки при более низком давлении. Газ

расширяется или дросселируется. Дросселем называется любое

устройство, представляющее сопротивление для протекания газа. Для

того, чтобы течение газа было стационарным, то есть происходило при

постоянных значениях давлений по обе стороны дросселя, необходим

какой-либо насос (компрессор), который поддерживал бы постоянными

эти давления. Этот компрессор производит внешнюю работу сжатия

газа. Этим процесс дросселирования отличается от расширения газа в

пустоту, при котором внешняя работа равна нулю. Явление изменения

температуры газа при его адиабатном расширении дросселированием от

одного постоянного давления к другому называется эффектом Джоуля

Томсона. Изменение температуры неидеального газа в процессе Джоуля

Томсона объясняется тем, что при расширении газа увеличивается

расстояние между молекулами и, следовательно, совершается

внутренняя работа против сил взаимодействия между молекулами. За

счёт этой работы изменяется кинетическая энергия молекул, а,

следовательно, и температура газа. В идеальном газе, где силы

взаимодействия молекул равны нулю, эффекта Джоуля Томсона нет.

В исторически первой машине для сжижения газов (воздуха) в

технических масштабах (Линде и Гэмпсон, 1895 г.) для охлаждения

газов ниже критической температуры и последующего сжижения

использовался метод дросселирования. Приведём схему машины Линде

(рисунок ниже), в которой помимо эффекта Джоуля Томсона был

применён важный конструктивный принцип противоточного теплообмена и

теперь применяемый во всех ожижительных машинах.

Воздух поступает в компрессор K, в котором он сжимается до 200 атм.

После этого он проходит через змеевик, охлаждаемый проточной водой,

где он отдаёт тепло, выделившееся при сжатии. Таким образом, в

дальнейший путь к сжижению идёт сжатый газ с температурой такой же,

как и до сжатия. Этот газ проходит затем через змеевик ab к

дроссельному вентилю (крану) V1 и расширяется через него в приёмник

f до давления в 1 атм. При этом расширении газ несколько

охлаждается, но не настолько, чтобы превратиться в жидкость.

Охлаждённый, но не сжижавшийся газ возвращается затем обратно через

змеевик cd. Оба змеевика, ab и cd, расположены друг относительно

друга так, что между ними, а также между порциями газа, проходящими

по ним, существует тепловой контакт. Благодаря этому испытавший

расширение и охлаждение газ охлаждает идущую ему навстречу порцию

сжатого газа, которой ещё предстоит расшириться через вентиль V1. В

этом и заключается метод противоточного обмена теплом.

Ясно, что вторая порция газа подойдёт к расширительному вентилю V1,

имея более низкую температуру, чем первая, а после дросселирования

она ещё больше понизиться. Таким образом, к вентилю будет подходить

всё более холодный газ. Через некоторое время после начала работы

машины постепенное охлаждение газа холодными встречными потоками

приведёт к тому, что газ при очередном дросселировании начнёт

частично сжижаться и накапливаться в приёмнике f, откуда он может

быть слит через кран V2 в сосуд для хранения сжиженных газов (сосуд

Дьюара).

При установившимся процессе работы машины в разных её местах

наблюдаются приблизительно такие температуры: у входа в змеевик ab

температура 293 К (комнатная); на выходе из этого змеевика 170 К;

после дросселирования 80 К, у входа в змеевик cd 80 К; на выходе из

него комнатная температура. Давление перед вентилем 200 атм, после

дросселирования 1 атм.

Устройство, включающее оба змеевика ab и cd, в котором происходит

охлаждение газа встречным потоком охлажденного газа, называется

теплообменником. В машине Линде теплообменник осуществляется в виде

вставленных одна в другую трубок, которым вместе придавалась форма

змеевика. Газ высокого давления поступает по внутренней трубке.

Встречный поток охлаждённого газа низкого давления проходит по

внешней трубке, омывая внутреннюю и охлаждая, таким образом, газ в

ней.

Второй метод сжижения газов называется методом Клода, он основан на

методе адиабатного расширения в детандерах. Рассмотрим его

принципиальное отличие от метода Линде.

При дросселировании газа охлаждение достигается за счёт внутренней

работы, совершаемой газом против сил притяжения между молекулами.

Как известно, охлаждение газа происходит и в том случае, когда он

адиабатно расширяется, совершая внешнюю работу. Газ, расширяясь и

совершая при этом работу, уменьшает свою внутреннюю энергию, а

значит, и температуру. Это в равной мере относится и к идеальному,

и к реальному газам. Причиной охлаждения газа при совершении им

внешней работы является уменьшение скоростей молекул при их ударах

об удаляющийся от них поршень, которому они передают часть своей

кинетической энергии. Охлаждение при адиабатном расширении с

совершением внешней работы должно быть более эффективным, чем при

дросселировании, так как адиабатное расширение процесс обратимый, в

то время как эффект Джоуля Томсона процесс необратимый. А, как

известно, обратимость процессов в машине обеспечивает большой

коэффициент полезного действия. Часть, в которой происходит

расширение газа, называется детандером.

Впервые такая машина для сжижения газов (рисунок ниже) была

построена Клодом в 1902 году для сжижения воздуха.

Рассмотрим принцип действия этой машины. Газ подвергается

изотермическому сжатию в компрессоре K, откуда он поступает в

теплообменник E1. Здесь он разделяется на два потока (в точке O).

Первый идёт через теплообменник E2 к дроссельному вентилю и

подвергается дросселированию с охлаждением за счёт эффекта Джоуля

Томсона; второй поток (на его долю приходится 80% газа) поступает в

детандер, расширяется в нём, совершая работу, и за этот счёт

охлаждается. Из детандера охлаждённый газ возвращается в

теплообменник E1, охлаждая встречную очередную порцию сжатого газа.

К нему в точке O присоединяется и тот газ, который охладился в

результате дросселирования. До этого он, проходя через

теплообменник E2, тоже охлаждал встречный газовый поток. Таким

образом, из описания метода Клода видно, что охлаждение в детандере

используется для предварительного охлаждения перед

дросселированием.

В первой машине Клода детандер представлял собой поршневую машину.

Работу, которую в ней совершает сжатый газ, можно использовать для

облегчения работы компрессора, для принудительной смазки машины и

т. д.

Условия, характерные для машины Клода (ожижающей воздух), примерно

таковы: давление на выходе из компрессора 40 атм, температура на

входе в детандер (после охлаждения в теплообменнике E1) 200 К;

температура после расширения в детандере 110 К при давлении в 1

атм.

По сравнению с методом адиабатического охлаждения метод, основанный

на эффекте Джоуля Томсона, обладает большей простотой. В нём не

возникает проблемы смазки, поскольку используемая аппаратура не

содержит никаких подвижных частей, работающих при низких

температурах. Однако за эту простоту приходиться платить огромной

потерей эффективности охлаждения и необходимостью работать при

высоких давлениях с использованием больших количеств газа.

Охлаждение, которое можно получить адиабатическим расширением,

обычно много больше того, что даёт эффект Джоуля Томсона. Но при

этом встречаются существенные трудности, связанные со смазкой

подвижных узлов: при низких температурах масло замерзает. Например,

Клод применял прокладки из сухой обезжиренной кожи. Роль смазки

играл сам воздух, просачивающийся в небольшом количестве между

уплотнением поршня и стенками цилиндра.

В начале XX века велись поиски способов повысить температуру в

домнах, и тем самым упростить выплавку чугуна. Для этого

предполагалось применять поддув в домну обогащённого кислородом

воздуха. Кислород получают из жидкого воздуха посредством

пофракционной перегонки. Соответственно возникла проблема получения

жидкого воздуха в промышленных масштабах. Существовавший на то

время способ охлаждения (дросселирование через тонкую трубку) был

очень энергозатратным и недостаточно эффективным, что не позволяло

применять кислород в металлургии. Попытки применять поршневые

детандеры оканчивались неудачей, так как они быстро выходили из

строя, забиваясь водяным льдом. Для применения поршневых детандеров

воздух приходилось осушать, пропуская через специальные химические

смеси, что опять же чрезмерно усложняло и удорожало процесс.

Таким образом дальнейшему развитию криогеники мешала одна

мааленькая деталь: производительность. Она оставалась ниже плинтуса

и стоимость оборудования и газов была очень высокой.

Однако, в первой половине 20-го века произошел перелом.

П. Л. Капица начал штурм кислородно-криогенной крепости именно с

турбодетандера. Он был вторым, после Ж. Клода, творцом поршневого

детандера (вспомним, что Капица еще в 1934 г. в Кембридже создал

первый гелиевый поршневой детандер), но с турбодетандерами, также

как вообще с турбомашинами, он никогда не имел дела. Именно это (в

сочетании, разумеется, с выдающимися способностями и физика, и

инженера) ему, по-видимому, и помогло.

За необычайно короткий срок два года он с блеском решил задачу,

создав новую машину, настолько эффективную, что она обеспечила

целую революцию в криогенной технике.

Разработка турбодетандера позволила применять кислород в доменных

печах и конвертерах. Это не только упростило выплавку чугуна, но и

упростило преобразование чугуна в железо (сталь). Получаемая сталь

была более высокого качества, чем ранее, так как содержала меньше

растворённого в ней азота. Применение чистого кислорода вместо

воздуха также существенно повышает температуру в конвертере, что

позволяет в нём переплавлять существенно большее количество

металлолома.

Устройство и работа бессемеровского

конвертера (Бессемеровский процесс, бессемерование чугуна,

производство бессемеровской стали в настоящее время устаревший

метод передела жидкого чугуна в сталь путём продувки сквозь него

сжатого воздуха, обычного атмосферного или обогащённого кислородом.

Процесс был предложен в Англии Генри Бессемером в 1856

году)

Конвертер (англ. converter, от лат.

convertere

превращать) аппарат (вид печи) для получения стали из передельного

расплавленного чугуна и шихты продувкой воздухом или технически

чистым кислородом. В настоящее время чаще применяется кислород,

который подается в рабочее пространство конвертера через фурмы (под

давлением около 1,5 МПа). Такой метод получения стали называют

конвертерным или кислородно-конверторным. Более половины всей стали

в мире получается конвертерным способом.

Конвертер представляет собой ёмкость, состоящую из трех частей:

верхней шлема, средней цилиндра и нижней днища. Днище может быть

приставным, вставным или цельным с цилиндрической частью. В этом

случае конвертер называют глуходонным.

Метод характеризуется высокой производительностью: конвертерный цех

в составе трёх 400-тонных конвертеров может обеспечить годовой

объём производства на уровне 10 миллионов тонн стали.

Основные страны-производители стали в кислородных конвертерах:

Китай, Япония, США, Россия, Германия, Южная Корея, Украина,

Бразилия, Индия.

Конвертер (или конвертирование как процесс) применяется и в цветной

металлургии, в частности, для удаления избыточных железа и серы из

сульфидных расплавов (штейнов), с получением файнштейна или белого

матта маложелезистых сплавов сульфидов цветных металлов. При

дальнейшей продувке белого матта в конвертере может быть получена

черновая медь.

Чем же объясняется резкое повышение КПЛ турбодетандера (на 15-20%,

которых не хватало), достигнутое Капицей? Очевидно, что тут дело

было не в частных усовершенствованиях, а в принципиальном

изменении.

Чтобы разобраться, в чем здесь дело, посмотрим, как устроен

турбодетандер внутри.

Как и у всякой турбины, в. нем имеется расположенный по периферии

неподвижный направляющий аппарат и помещенное внутри него

вращающееся рабочее колесо. В направляющем аппарате по окружности

расположены сопла, где, расширяясь, поток рабочего тела разгоняется

и приобретает определенную скорость. Попадая на лопатки рабочего

колеса, рабочее тело вращает его, производя работу и отдавая

энергию. Скорость при этом снижается. Отработавшее рабочее тело

выпускается через патрубок в центре рабочего колеса. Так устроены

все турбины паровые, газовые и водяные. По характеру движения

текущего рабочего тела в направляющем аппарате и колесе турбины

делятся на активные и реактивные. В турбодетандере активного типа

направляющий аппарат имеет сужающиеся каналы, в которых газ

разгоняется до большой скорости (близкой к скорости звука, т.е.

несколько сот метров в секунду) и снижает начальное давление р1 до

значения рm почти равного конечному р2. Струи газа, попадая на

вогнутые короткие лопатки рабочего колеса, меняют направление,

оказывая на них давление, и вращают его.

Таким образом, кинетическая энергия потока преобразуется в работу.

При этом давление газа гадает незначительно, достигая конечного р2,

а температура понижается.

По такому принципу работали все прежние турбодетандеры. П. Л.

Капица решил перейти на другой принцип и создал реактивный (вернее,

активно-реактивный) турбодетандер. В нем распределение обязанностей

между направляющим аппаратом и рабочим колесом стало совсем другим,

близким к тому, которое существует в водяных турбинах. Направляющий

аппарат здесь снабжен менее длинными каналами, и в нем

срабатывается лишь часть интервала давления от p1 до р2; значение

pm находится примерно посередине. Газ разгоняется до значительно

меньшей скорости, чем звуковая; она достигает лишь значения,

необходимого для плавного, безударного входа в каналы рабочего

колеса. Лопатки его сделаны длинными, и газ, проходя в каналах

между ними, срабатывает оставшуюся часть рm р2 интервала давлений,

расширяясь в них. Работа совершается уже не только в результате

изменения направления потока газа, но и под действием реакции

струи, вытекающей из межлопаточных каналов (отсюда и термин

реактивный).

Вследствие того что скорость воздуха в активно-реактивном

турбодетандере значительно ниже, гидравлические потери в нем

намного меньше, чем в активном; эта разница имеет особенно

существенное значение, потому что холодный сжатый воздух по

плотности ближе к жидкой воде, чем к водяному пару. Именно это

обстоятельство толкнуло Капицу обратить внимание на водяную турбину

как конструктивный прототип турбодетандера. В конечном счете Капица

сформулировал свое кредо так: " правильно выбранный тип

турбодетандера будет как бы компромиссом между водяной и паровой

турбиной".

Работа над турбодетандером началась в 1936 г., а уже в 1938 г. в

ИФП был создан небольшой опытный турбодетандер, у которого КПД

составлял около 0,8! Затем, не переводя дыхания, на базе этого

турбодетандера была собрана опытная установка низкого давления

воздуха, на которой получался жидкий воздух. Характерно, что все

оборудование этой установки (за исключением компрессора) делалось

из подручных материалов и изделий в мастерских ИФП. При этом была

проявлена в высшей мере эффективная солдатская находчивость. Так,

например, механизм переключения регенераторов приводился в движение

двумя электромагнитными транспортными тормозами завода Динамо.

Таким образом, впервые удалось ожижить воздух, не сжимая его

предварительно до высокого давления.

Наряду с процессами ожижения Линде и Клода, о которых мы уже

говорили, появился новый, получивший в дальнейшем название процесс

Капицы.

Теперь же КПД турбодетандера, несмотря на его малые размеры, не

только достиг заветного рубежа 0,8, но и перешел его, причем в

наиболее сложных условиях с окончанием процесса на границе

ожижения. Успешный пуск и опытная эксплуатация экспериментальной

установки показали, что путь к использованию низкого давления не

только в технике ожижения воздуха, но и для его разделения открыт.

Это, разумеется, не снимало необходимости решить целый ряд задач

как по организации достаточной очистки воздуха и его ректификации,

так и других, но в основе проблема была разрешена.

Публикация результатов этих работ в начале 1939 г. произвела

подлинную сенсацию и поначалу вызвала некоторое замешательство

среди специалистов-криогенщиков. Однако никакой явно выраженной

реакции не последовало как у нас, так и за границей еще изучали и

переваривали сенсационную новость.

Первый турбодетандер, разработанный и

изготовленный под руководством нобелевского лауреата в области

физики, академика Петра Капицы.

Но в конечном итоге, изобретение академика Капицы в корне изменил

всю мировую индустрию криогеники.

В военные годы необходимость в производстве жидкого кислорода из

воздуха в промышленных масштабах резко возросла (в частности, для

производства взрывчатки). Капица усиленно работал над внедрением в

производство разработанной им кислородной криогенной установки. В

1942 году был изготовлен первый экземпляр турбокислородной

установки производительностью до 200 кг/ч жидкого кислорода и в

начале 1943 года запущен в эксплуатацию.

Война обостряет нужду в кислороде, говорил Капица, выступая с

докладом на собрании президиума 18 мая 1943 года. Нам надо

действовать энергично, чтобы использовать для нашей страны все

возможности, которые открывает для промышленности наш метод

получения кислорода.

А в 1945 году была сдана установка с производительностью в десять

раз больше, ставшая самой мощной в мире турбинной установкой для

получения жидкого кислорода.

При обороне Сталинграда жидкий кислород, получаемый по методу

Капицы использовался для изготовления одной из самых мощных

взрывчаток оксиликвит-а.

Из за недостатка взрывчатых веществ в осажденном городе,

обороняющиеся снаряжали отлитые из бетона корпуса авиабомб опилками

и заливали жидким кислородом. Срок годности такого состава был в

пределах 4 часов.

Принцип работы современного турбодетандера

Технологический газ под давлением поступает черезвходной сопловой

аппарат на рабочие лопатки расширительной турбины, отдавая им часть

своей кинетической энергии и сообщая лопаткам крутящий момент.

Рабочие лопатки передают крутящий момент через диск турбины на

вал.

Таким образом, газ проходит из области высокого давления через

турбину в область низкого давления, при этом расширяясь и

ускоряясь. В результате этого процесса газ теряет свою температуру

и вырабатывает механическую энергию вращения, которую используют

для вращения находящегося с ним на одном валу генератора или

компрессора. Отработанный газ выпускается через выходной

диффузор.

Принцип работы

турбодетандера

Турбодетандеры могут несколько отличаться

по внешнему виду, но их суть остается, как правило, неизменной они

содержат 2 колеса-крыльчатки

Следуя Первому началу термодинамики, турбодетандер преобразует

внутреннюю энергию сжатого газа в механическую с понижением его

температуры. Иными словами, турбодетандер динамическая

расширительная машина лопаточного типа, в которой происходит

адиабатическое расширение потока газа с совершением внешней

механической работы. Расширение газа с отводом энергии приводит к

понижению давления и температуры газа.

То есть, упрощая, можно сказать что на одном концу вала

усредненного турбодетандера находится нагнетательная турбина, на

другом турбодетандер. Сжатый турбиной до 2-5 бар воздух поступает

на турбодетандер, совершает работу, расширяется и теряет

температуру. Вуаля: жидкий газ! (после нескольких прогонов).

Ничего не понятно!

Ок, еще короче это машина, которая позволяет дешево и просто

произвести много жидкого газа и для его производства не требуется

высокое давление в 200 бар (как при существоваших до появления

турбодетандера способах) а достаточно низкого давления в 2-5 бар (в

теории, достаточно даже бытового компрессора из хозмага!).

Вот теперь другое дело! (Надеемся, теперь вы догадались, какое

слово зашифровано в самом начале?)

Турбодетандеры бывают абсолютно разных размеров. От этого зависит

только их производительность.

И вот тут мы пришли к самому главному. Самый нетерпеливый из

читателей, полностью осиливший этот лонгрид, спросит:

Ну и что мне с того? Ну да, были великие люди, делали великие вещи.

Как это может быть

мне полезно?

Чтобы ответить на этот вопрос, следует обозначить несколько

фактов:

1) Что в российском сегменте интернета, что в зарубежном можно по

пальцам одной руки пересчитать эксперименты любителей,

интересовавшихся и построивших хоть что то из области

криогеники(сжижения газов). Эта область почему то незаслуженно

обходится любителями.

Одним из довольно известных экспериментов является построенный

американским любителем генератор жидкого азота. Свой опыт он

подробно описал здесь.

Однако, данный эксперимент весьма далек от скоростных возможностей

турбодетандера.

2) В те времена, когда многоуважаемый академик Капица создавал свой

турбодетандер, еще не было продвинутых способов обработки, вроде

ЧПУ или 3D печати металлом. Настоящее время предоставляет гораздо

более богатые возможности, для пытливых умов.

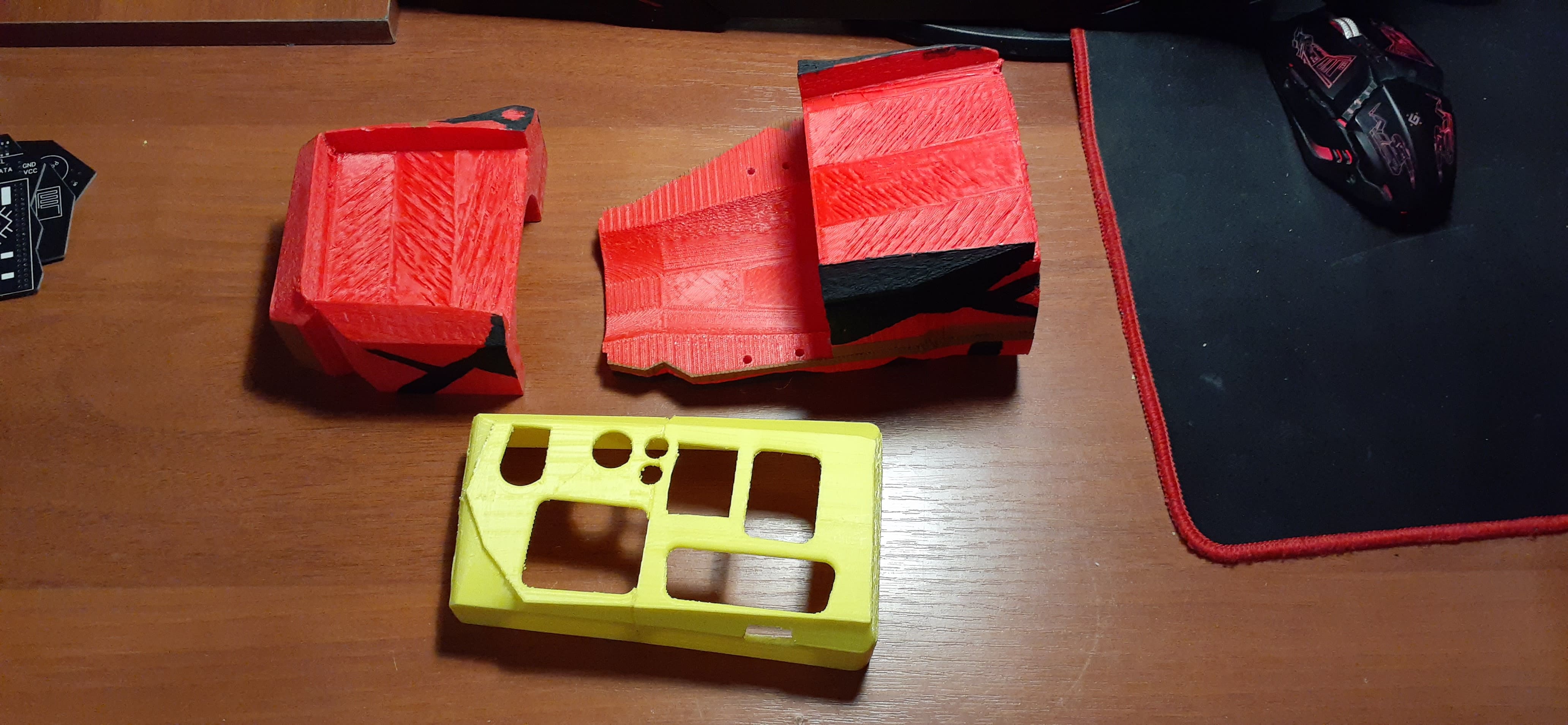

Некоторые, даже создают весьма любопытные стартапы. Например,

такие, как настольный станок гидроабразивной резки:

Современная 3d печать металлом или (более доступная для любителей)

печать пластиком или фотопечать, позволяют создавать сложные детали

на дому. В том числе, для последующего литья металла по

выплавляемой или выжигаемой модели.

На известном сайте алиэкспресс продается множество индукционных

плавилок металла, настольного формата, по низкой цене.

Другими словами, легко можно создать на дому металлические колёса

турбодетандера, маленького размера.

Полагаем, что мало какой самодельщик откажется налить с утра стакан

пенного, запотевшего пива жидкого азота собственной пивоварни

азотоварни!

Любой газ из тех, что есть в воздухе; криогенные температуры;

жидкие и сжатые газы разных видов И всё это великолепие, плод

трудов миниатюрной настольной криогенной установки!

И, отвечая на вопрос, поставленный в самом начале, скажем: ответом

является удивительное и остроумное устройство, известное под

названием турбодетандер. Именно оно позволяет получить много

разного из окружающего нас ничего, то есть невидимого воздушного

океана.

Отличный стартап, который принес бы много пользы и продвинул

эксперименты множества экспериментаторов!

А впрочем, это будет уже совершенно другая история

Модель реактивного двигателя на наших

3D-принтерах. Детали печатались и на версии 1, и на версии 2.

Модель реактивного двигателя на наших

3D-принтерах. Детали печатались и на версии 1, и на версии 2.

Мебельные направляющие 35*300 мм

Мебельные направляющие 35*300 мм

сбор

запчастей для принтера

сбор

запчастей для принтера

Процесс переноса чертежей на фанеру

Процесс переноса чертежей на фанеру

Готовый экструдер в сборе перед покраской

Готовый экструдер в сборе перед покраской

Принтер печатает, но с высотой в 4 см

Принтер печатает, но с высотой в 4 см Конечный модернизированный вариант

принтера с высотой печати 11 см

Конечный модернизированный вариант

принтера с высотой печати 11 см

Печать производилась на холодном стекле,

сверху попшикали лаком для волос.

Печать производилась на холодном стекле,

сверху попшикали лаком для волос.

пластик без подсветки

пластик без подсветки черно-белое фото при подсвечивании

черно-белое фото при подсвечивании

Параметры: слой 0.2, сопло 0.3 мм, 240

гр, скорость 30, откат отключен. Рыболовная леска 1.5 мм (44 руб за

50 м).

Параметры: слой 0.2, сопло 0.3 мм, 240

гр, скорость 30, откат отключен. Рыболовная леска 1.5 мм (44 руб за

50 м).

Часть воздуховода

Часть воздуховода

Гибкий кабель-канал для проводов нашего

принтера. Сопло 0.3, слой 0.1, время печати 5 часов.

Гибкий кабель-канал для проводов нашего

принтера. Сопло 0.3, слой 0.1, время печати 5 часов.

Для проекта СТЕР-2 использован синий корпус

Для проекта СТЕР-2 использован синий корпус

новый проект для школьной олимпиады

новый проект для школьной олимпиады

Общий вид принтера

Общий вид принтера Завершенный

вид 3D-принтера

Завершенный

вид 3D-принтера

Фото нашего 3D-принтера на школьной

городской олимпиаде

Фото нашего 3D-принтера на школьной

городской олимпиаде

Корпус для усилителя с MP-3плеером (стоит у

меня дома)

Корпус для усилителя с MP-3плеером (стоит у

меня дома)

призовой пластик

призовой пластик

Шкатулка и карандашница. Работы ученика 9

класса. Липа, морилка, лак.

Шкатулка и карандашница. Работы ученика 9

класса. Липа, морилка, лак.

Шкатулка из дерева. Работа учителя по технологии

Шкатулка из дерева. Работа учителя по технологии

Герб города Стерлитамак. Работа ученика 11

класса.

Герб города Стерлитамак. Работа ученика 11

класса. Персонаж

из сериала Мандалорец

Персонаж

из сериала Мандалорец Мастер Йода

Мастер Йода

Промежуточный результат моей работы. Для

новичка, думаю, сойдет.

Промежуточный результат моей работы. Для

новичка, думаю, сойдет.

Учитель технологии Ринат Зуфарович с

победителем всероссийской олимпиады.

Учитель технологии Ринат Зуфарович с

победителем всероссийской олимпиады.

Набор для кумыса. Липа, вощение. Работа

ученика 8 класса.

Набор для кумыса. Липа, вощение. Работа

ученика 8 класса.

Шкатулка. Липа, морилка, лак. Работа ученика 9

класса.

Шкатулка. Липа, морилка, лак. Работа ученика 9

класса. Морской конёк и ваза. Липа, морилка, лак.

Работы ученика 8 класса.

Морской конёк и ваза. Липа, морилка, лак.

Работы ученика 8 класса. Ваза Весна. Липа, морилка, лак. Работа

ученика 9 класса.

Ваза Весна. Липа, морилка, лак. Работа

ученика 9 класса.

Герб России. Фанера, морилка, лак. Работа

ученика 5 класса.

Герб России. Фанера, морилка, лак. Работа

ученика 5 класса. Панно Виноград. Липа, морилка, вощение.

Работа ученика 10 класса.

Панно Виноград. Липа, морилка, вощение.

Работа ученика 10 класса. Шкатулка Бабочка. Липа, морилка, лак.

Работа ученика 7 класса.

Шкатулка Бабочка. Липа, морилка, лак.

Работа ученика 7 класса.

Чеканка из меди.

Чеканка из меди.

Шкатулка. Работа ученика 11 класса. Липа,

морилка, лак.

Шкатулка. Работа ученика 11 класса. Липа,

морилка, лак.

Герб республики Башкортостан. Работа

ученика 10 класса.

Герб республики Башкортостан. Работа

ученика 10 класса.

Ларец. Работа ученика 9 класса. Липа, морилка, лак.

Ларец. Работа ученика 9 класса. Липа, морилка, лак.

Оленёнок. Работа ученика 9 класса. Липа, лак.

Оленёнок. Работа ученика 9 класса. Липа, лак.

Картина Старецв смешанной технике. Работа

ученика 9 класса. Липа, морилка, лак.

Картина Старецв смешанной технике. Работа

ученика 9 класса. Липа, морилка, лак.

Перфорационные очки, распечатанные на 3d-принтере

Перфорационные очки, распечатанные на 3d-принтере

Как

работает цилиарная мышца

Как

работает цилиарная мышца

Основа пластины

Основа пластины

Чертёж переносицы

Чертёж переносицы Результат после вырезания

Результат после вырезания

Чертеж

контуров для вырезания

Чертеж

контуров для вырезания Результат после вырезания

Результат после вырезания

В левом углу видна абра-кадабра из

вспомогательных линий. Это так я рассчитывала точные

расстояния

В левом углу видна абра-кадабра из

вспомогательных линий. Это так я рассчитывала точные

расстояния Такой результат получился

Такой результат получился

Не забываем прорисовать замкнутый контур

вокруг детали, чтобы корректно вырезать выдавливанием

Не забываем прорисовать замкнутый контур

вокруг детали, чтобы корректно вырезать выдавливанием Вырезаем выдавливанием по высоте очков на

45-47 мм. Получается такой результат.

Вырезаем выдавливанием по высоте очков на

45-47 мм. Получается такой результат.

Контур дужек очков

Контур дужек очков Получившаяся деталь

Получившаяся деталь

Так уже

смотрится симпатичнее

Так уже

смотрится симпатичнее

Вид сразу преобразился

Вид сразу преобразился

Готовый шип для паза

Готовый шип для паза

Готовая дужка для очков

Готовая дужка для очков

На фото неудачный засвет - правая дужка тоже прямая)

На фото неудачный засвет - правая дужка тоже прямая)

Пепельница-терминатор на 3D-принтере

Пепельница-терминатор на 3D-принтере

Терминатор-карандашница - готовая модель для печати

Терминатор-карандашница - готовая модель для печати

Вырезанная деталь

Вырезанная деталь

Выдавили "бока" для выемки под чашу

пепельницы

Выдавили "бока" для выемки под чашу

пепельницы Замкнули инструментом "элемент выдавливания

вращением"

Замкнули инструментом "элемент выдавливания

вращением"

Место для пачек

Место для пачек

Подгоняем размеры чаши пепельницы

Подгоняем размеры чаши пепельницы Чаша для пепла

Чаша для пепла Итоговый результат

Итоговый результат

Область

принудительных поддержек

Область

принудительных поддержек

Общий вид спереди

Общий вид спереди Вид

сбоку

Вид

сбоку

Положение зажигалки в конструкции

Положение зажигалки в конструкции

Готовая

пепельница-терминатор

Готовая

пепельница-терминатор Чаша и корпус

Чаша и корпус

Предполагаемый каркас пепельницы

Предполагаемый каркас пепельницы

Ложка дёгтя)

Ложка дёгтя)

Калькулятор как он есть.

Калькулятор как он есть.

Схема электрическая принципиальная. Есть

несколько косяков, о которых в тексте, но по большей части здесь

нет ничего интересного.

Схема электрическая принципиальная. Есть

несколько косяков, о которых в тексте, но по большей части здесь

нет ничего интересного.

Собранная плата с обратной стороны. К

плюсовому контакту батарейки припаян не предусмотренный в проекте

штырь для того, чтобы запитывать плату от программатора STLink и

измерять потребляемый ток.

Собранная плата с обратной стороны. К

плюсовому контакту батарейки припаян не предусмотренный в проекте

штырь для того, чтобы запитывать плату от программатора STLink и

измерять потребляемый ток.  Собранная плата с уже прошитым STM32, вид

спереди. Дисплей прилеплен на двусторонний скотч.

Собранная плата с уже прошитым STM32, вид

спереди. Дисплей прилеплен на двусторонний скотч.

Корпус и клавиатура, нарисованные в OpenSCAD.

Корпус и клавиатура, нарисованные в OpenSCAD.

Две части клавиатуры. Можно было бы

напечатать их как одну деталь, но тогда пришлось бы делать

поддержки и отколупывать их потом от каждой клавиши. На клавиши уже

наклеены стикеры с надписями.

Две части клавиатуры. Можно было бы

напечатать их как одну деталь, но тогда пришлось бы делать

поддержки и отколупывать их потом от каждой клавиши. На клавиши уже

наклеены стикеры с надписями.

Вот что в результате получилось. Дисплей

в режиме отображения ENG с 6 значащими цифрами и активированным

режимом вычислений с неопределенностями.

Вот что в результате получилось. Дисплей

в режиме отображения ENG с 6 значащими цифрами и активированным

режимом вычислений с неопределенностями.

![флейта Пана [0] флейта Пана [0]](http://personeltest.ru/aways/habrastorage.org/getpro/habr/upload_files/f95/a6e/345/f95a6e345dd0f05d95dd97cb0eb95776.jpg) флейта Пана [0]

флейта Пана [0]

![Хранилище бамбуковых трубок на производстве [1] Хранилище бамбуковых трубок на производстве [1]](http://personeltest.ru/aways/habrastorage.org/getpro/habr/upload_files/d80/bca/8a7/d80bca8a702a6d9d6603cf494e10a835.jpg) Хранилище бамбуковых трубок на производстве [1]

Хранилище бамбуковых трубок на производстве [1]

![Точение трубок на токарном станке [2] Точение трубок на токарном станке [2]](http://personeltest.ru/aways/habrastorage.org/getpro/habr/upload_files/ae1/0a3/55f/ae10a355f385a9c99e56c72e27fab0eb.jpg) Точение трубок на токарном станке [2]

Точение трубок на токарном станке [2]

![Литье пластмасс в пресс-формах [6] Литье пластмасс в пресс-формах [6]](http://personeltest.ru/aways/habrastorage.org/getpro/habr/upload_files/7e6/480/3c0/7e64803c09c636ed2e8170588bb771b7.jpg) Литье

пластмасс в пресс-формах [6]

Литье

пластмасс в пресс-формах [6]

Пример 3д модели

Пример 3д модели

Фрезерование плоских панфлейт

Фрезерование плоских панфлейт

Фрезерование изогнутых панфлейт

Фрезерование изогнутых панфлейт

Неудачный результат фрезерования

Неудачный результат фрезерования

Нарезка панфлейты поперек

Нарезка панфлейты поперек

Результаты сборки

Результаты сборки

Проектирование карбоновых панфлейт

Проектирование карбоновых панфлейт

Реквизит

для вакуумной инфузии

Реквизит

для вакуумной инфузии

Результат автоматической расстановки

Результат автоматической расстановки Реализация в дереве

Реализация в дереве

Стеклопластиковые панфлейты

Стеклопластиковые панфлейты

Составляющие напечатанных панфлейт

Составляющие напечатанных панфлейт

Пропаривание: ожидание и реальность

Пропаривание: ожидание и реальность

Напечатанные панфлейты

Напечатанные панфлейты

Проект целиком печатаемой панфлейты

Проект целиком печатаемой панфлейты Взрыв-схема

Взрыв-схема

Сборка трубок с обвязкой и лабиумом

Сборка трубок с обвязкой и лабиумом  Пример целиком напечатанной панфлейты

Пример целиком напечатанной панфлейты

3д модель

силиконовых пробок

3д модель

силиконовых пробок

Литье силикона

Литье силикона

Петли в пробки

Петли в пробки

Карбоновые трубки

Карбоновые трубки

Ценные породы древесины

Ценные породы древесины

Литье металла

Литье металла

Проект идеальной панфлейты

Проект идеальной панфлейты